No.28

No.28

アクティブスクリーンプラズマ窒化処理の研究

硬化層を均一に形成する新プラズマ窒化技術

従来のプラズマ窒化の問題点を解決する表面改質処理を実現

化学生命工学部 化学・物質工学科

西本 明生 准教授

Akio Nishimoto

自動車部品をはじめ、輸送用機器、産業機械、金属金型、工具などには、多様な使用目的に応じて、硬度、耐摩耗性、耐熱性などを高めるための表面改質処理が施されている。化学生命工学部の西本明生准教授は、従来のプラズマ窒化の問題点を解決できるアクティブスクリーンプラズマ窒化処理技術を開発した。

優れた表面硬化法=プラズマ窒化法

化学生命工学部化学・物質工学科の機能材料研究室では、セラミックスと金属の接合など、接合技術の開発に取り組んでいる。また、新しい表面改質法による機能材の開発にも力を入れている。

表面改質処理といえば、メッキ、ほうろう、焼き入れなどが一般によく知られている。炭素をしみ込ませる浸炭、窒素化合物の硬化層を作る窒化、種々の皮膜を被覆・形成する溶射、アルマイトに代表される陽極酸化なども、成熟した技術である。

なかでも窒化処理法は、処理温度が450℃~600℃と比較的低温(浸炭は850℃~950℃)で、処理後に焼き入れ操作を必要としない。そのため、硬さや耐摩耗性を向上させながら、熱変形が少ない(寸法の誤差が少ない)ので、広く適用されている。

一般に窒化処理として、アンモニアガスの分解によって生じた窒素を拡散させて処理材に浸入させるガス窒化法、ナトリウムやカリウムのシアン化合物を用いる塩浴窒化法、窒素ガスを含む低真空中でグロー放電によって形成されたプラズマを利用するプラズマ窒化法が行われている。

特に、プラズマ窒化法は優れた表面硬化法であるが、工業的に普及していない。メリットと同時に、いくつかの問題点があるからだ。西本准教授はその問題を解決することのできる新プラズマ窒化技術を開発し、実用化しようとしている。

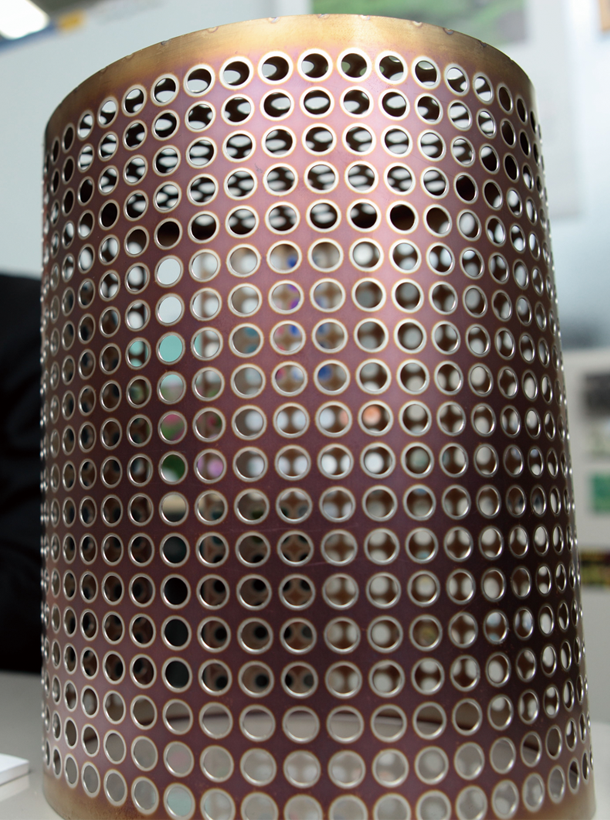

西本准教授が開発したスクリーン

プラズマ窒化法の長所と欠点

プラズマ窒化法のメリットは?

プラズマ窒化法は、イオンの衝突エネルギーによって処理材が加熱されるため、外部加熱装置が不要です。活性なプラズマ状態の窒素原子やイオンを利用するため、エネルギー消費量およびガス消費量が少なく、処理時間が短く、非常に経済的な処理法です。加えて、塩浴窒化法で使用するシアン化物のような有害物質を使用しないため、環境への負荷も少ないのです。

それにもかかわらず、あまり普及しない理由は?

現在、工業的にはガス窒化法が広く行われています。従来のプラズマ窒化処理では、処理材をマイナス極として直流電圧を加えることにより、処理材表面でグロー放電を発生させてプラズマを形成するので、製品の形状や使用時にいくつかの制限があり、不均一な温度分布が生じて処理品の欠陥につながる危険性があります。

具体的には、①ちょっとしたゴミや堆積物があるとその部分に集中して放電が発生し、非常に温度が高くなって一部が溶融する(アーキング:Arcing)、②放電が側面と上面の角の部分に集中し、周辺部分に窒化のムラがリング状にできて改質層が不均一になる(エッジ効果:Edging effect)、③管材など材料の穴部で、穴の大きさが狭すぎると放電が中に入っていかなくなり、また穴の大きさによって放電が集中し不均一な窒化層が形成される(ホローカソード効果:Hollow cathode effect)などの問題点があります。

処理材表面ではなくスクリーンで放電

プラズマ窒化処理の欠点を解消できるアクティブスクリーンプラズマ窒化処理とは?

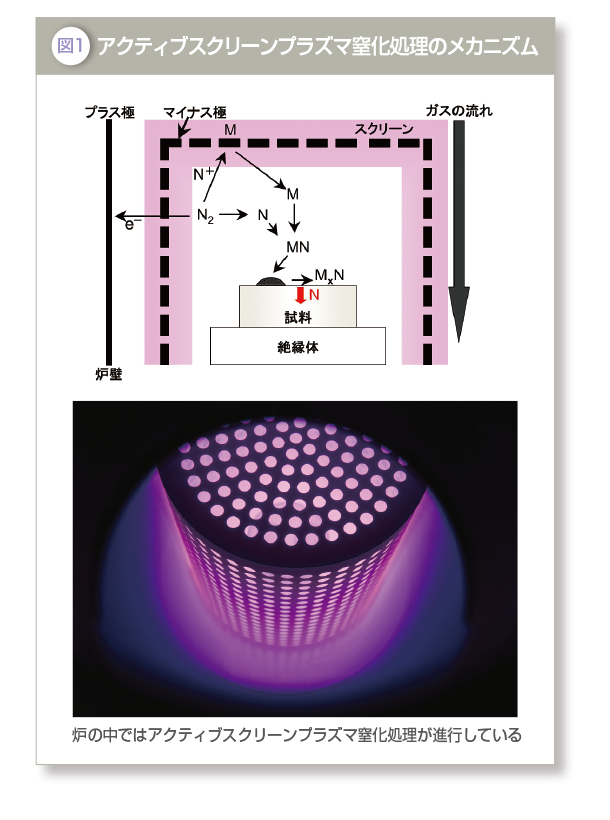

結論から言うと、処理材の表面で放電が起こらないため、従来のプラズマ窒化の欠点である異常放電、エッジ効果などを回避できるという特長があります。アクティブスクリーンプラズマ窒化法では、処理材表面ではなく、炉壁とスクリーンの間でグロー放電を発生させます。

この方法は、処理材(試料)を絶縁し、その周りに穴をあけた籠状の金属板のスクリーンをマイナス極として設置します。ここに電圧を加えることで、処理材表面ではなくスクリーン表面で窒素分子、原子、イオン、電子に加え、スクリーンの構成物質およびその窒化物が混在したプラズマを形成します。そして、窒化物をガスの流れによって処理材表面に沈着させ、窒素を内部に拡散することで処理材を窒化します(図1)。

実験を重ねた結果はいかがですか。

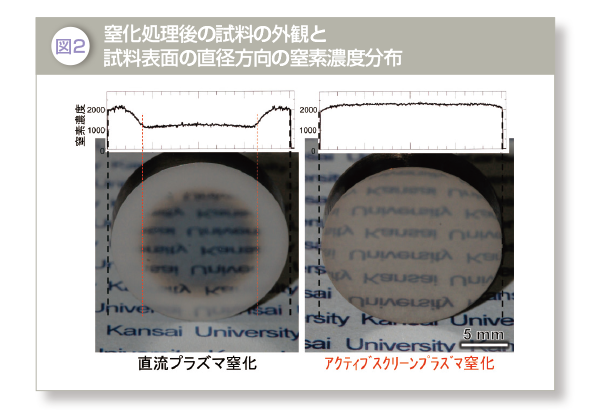

従来の直流プラズマ窒化(DCPN)処理とアクティブスクリーンプラズマ窒化(ASPN)処理を比べてみました(図2)。

通常のDCPN処理(左側)では、試料の端部と中央部とで、窒化層の厚さの違いが見られました。これは端部へ放電が集中し改質層が不均一になるエッジ効果によるものです。一方、ASPN処理(右側)では、エッジ効果が解消され、均一な外観を呈しています。

グラフは、直径方向に窒素の濃度を調べています。DCPN処理では端部の窒素濃度が高くなっていますが、ASPN処理では窒化層が均一に形成され、全面的に同じような窒素濃度になっていることが分かります。

プラズマ窒化装置

既存のプラズマ窒化炉が使える新技術

アクティブスクリーンプラズマ窒化処理は、世界や日本でどの程度行われているのですか。

1999年にルクセンブルクのプラズマメタル社がアメリカで特許を取り、専用の炉を市販しています。しかし、高価で大がかりな装置で、日本では使われていません。イギリスのバーミンガム大学が、この分野の研究を積極的に進めています。5年前に私はバーミンガム大学に1年間留学し、そこでアクティブスクリーンに関しても一緒に研究しました。

日本では当研究室以外では、この窒化処理方法を研究しているところはほとんどないと言ってよいでしょう。私たちの方法では、日本で使われている普通のプラズマ窒化炉に籠状のスクリーンを入れるだけで、アクティブスクリーンプラズマ窒化処理が可能になります。既存のプラズマ窒化炉を使用できるので、新たな設備投資を必要としません。

また、セラミックスやプラスチックスなど電気伝導性の低い材料や絶縁体は、従来のプラズマ窒化の対象外でしたが、スクリーンで放電が起きるアクティブスクリーンを用いることで窒化することができます。

研究開発で難しかった点、そして今後の課題は?

スクリーンの形や穴の大きさは、いろいろ試行錯誤しました。当初はなかなかうまくいかず、何度もやり直しました。

課題としては、工業的規模の大型炉に大きなスクリーンを導入し、同様の結果が得られるかどうかを調査する必要があります。