No.27

No.27

「ゾル - ゲル法」によるセラミック薄膜作製の研究

プラスチックス上にセラミック薄膜を形成

セラミック薄膜の応力・亀裂発生の機構解明に取り組む

化学生命工学部 化学・物質工学科

幸塚 広光 教授

Hiromitsu Kozuka

耐熱性の低いプラスチック材料に、500℃以上で焼かなければ得られないセラミックの薄膜をコーティングする─こんなことが可能だろうか? 化学生命工学部の幸塚広光教授は、この難問を見事にクリアした。この成果とは別に、長年取り組んできたもう一つの研究、セラミック薄膜作製に伴う応力・亀裂発生の機構解明も重要だ。

「ゾル-ゲル法」でセラミック薄膜を作る

プラスチックへのセラミック薄膜形成について語ってもらう前に、一般的なセラミックスの作製法と幸塚教授の研究の特色を知っておく必要がある。

セラミックスはさまざまな分野で使われているが、ガラス板上の薄い膜はその代表例である。パソコンや携帯電話などの電子機器には欠かせない。

セラミックスの作製法としては、原料の粉末(金属酸化物)を混ぜたものに圧力を加えて成形し、炉の中で焼く方法(固相法)がある。しかし、これでは薄い膜は作れない。ガスを原料としてプラズマ、レーザーなどを用いる気相法もあるが、大規模な設備を必要とする。

幸塚教授が研究している「ゾル-ゲル法」は、溶液を用いる液相法の一種で、常圧下で全工程が可能。簡便、安価な方法である。ゾル-ゲル法のゾルとは、例えば牛乳や固まる前の寒天など、溶液状態のものをいう。ゲルとは、例えばゼリーや固まった寒天など、流動性のなくなったものをいう。

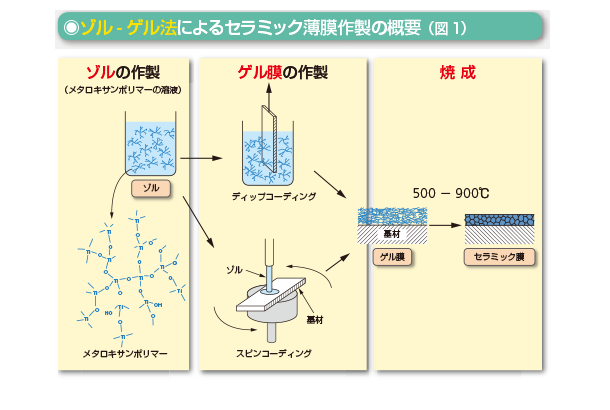

ゾル-ゲル法では、特殊な化学反応でコーティング液(ゾル)を作製し、シリコン基板などの基材を液に浸して引き揚げる方法(Dip-coating)、あるいは基板を回転させて溶液を遠心力で広げる方法(Spin-coating)によって、ゲル膜を作製する。これを500~900℃で焼くとセラミック薄膜になる(図1)。

応力・亀裂発生機構の解明に向けて

ゾル-ゲル法は40年以上前に開発された優れた方法であるが、難点もある。それはゲル膜の焼成過程で応力と亀裂が発生することである。幸塚教授は、応力と亀裂が発生するメカニズムを解明する研究を続けてきた。

「加熱炉の中で温度上昇に伴って亀裂が入るところを顕微鏡でとらえることができました。温度を上げる過程で亀裂が生じていることは間違いありません。亀裂が発生する温度を把握し、温度を上げる速度によっても亀裂の発生状況が変わるという傾向が見えてきました。

亀裂発生の原因となる応力についても、科研費で測定装置を入れることができたので、研究が進みました。ゲル膜が焼け縮んでいく、その縮み方で応力が変わります。温度を上げる速度の違いによっても、応力の値が変わってきます。また、焼いたあとの応力、室温での応力についても研究しています。焼く温度を変えていくと、室温での応力はどう変わるかという、まだ誰も知らない世界を探っています」

亀裂発生を抑制するためには、さらに応力制御による物性制御を可能にするためには、応力発生に影響を及ぼす具体的因子を明らかにして、応力発生機構を解明する必要がある。地道実験を積み重ねる基礎的研究だが、幸塚教授は「この研究をすごく愛しています」と言う。

低耐熱性材料にセラミック薄膜を載せる

プラスチックス表面にセラミック薄膜を作る必要性について。

フレキシブルディスプレイなどの電子デバイスの分野でニーズが高まっています。これまでにも企業の方が来られて、「プラスチックスの板にゾル-ゲル法でセラミックスの膜を載せられませんか」とよく聞かれたのですが、それは無理ですと答えていました。プラスチックスは150℃ぐらいで軟らかくなり、200~300℃に上げると燃えてなくなってしまいます。ゲル膜を焼くのに500℃以上の温度が必要ですから、できないと言い続けてきたのです。

しかし、最近、これでできるという方法を提案しました。今年の7月に国際的な学会で初めて発表したばかりです。既に特許は出願しています。

それはどんな方法ですか。

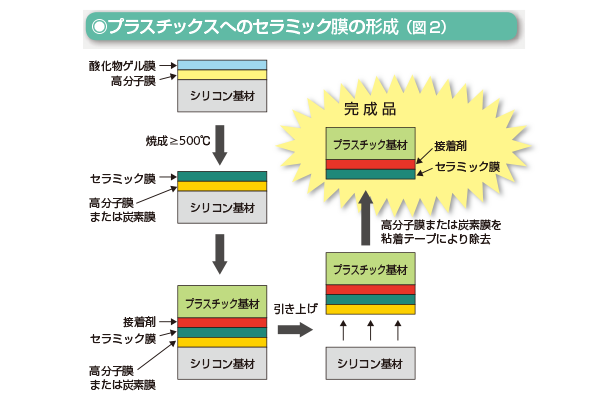

次の手順で行います(図2)。

①シリコンなど耐熱性の高い基材の上に剥離層となる有機高分子膜を形成する。②その上に金属酸化物ゾルをコーティングする。③500℃以上で焼成し、金属酸化物ゲル膜を結晶性酸化物(セラミック)膜に変換する。④接着剤を塗布したプラスチック基材をセラミック膜に密着させる。⑤耐熱性基材からセラミック膜を剥離してプラスチック基材へ転写する。⑥高分子膜または炭素膜を粘着テープで除去すれば、セラミック膜が表面に現れる。

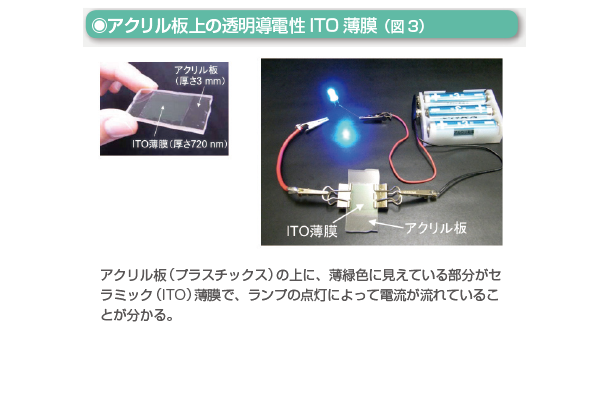

結局、接着剤を使ってセラミック膜をプラスチック基材上に転写した形になります。その例として、アクリル板上の透明導電性ITO薄膜を作製しました(図3)。

常識にあえて挑戦した結果

他の方法との違いや特徴は?

プラスチックスという低耐熱性の材料を使うことから、従来の方法では、基材を加熱せずにセラミックスの膜を作ることに主眼を置いています。私の場合は別のところで焼いておいて、あとで転写する方法ですから、考え方が全然違います。

また、他は数マイクロメートル角でセラミック膜ができればよいという研究ですが、こちらは数センチメートルという大面積であることも著しい特徴です。

普通は転写時に亀裂が発生するはずだと考えますから、誰もやろうとしなかったのでしょう。また、剥離層の有機高分子膜は、有機物ですから燃えてしまうし、燃えるときにガスが出るというのが常識です。そんなものの上にゼリー状の膜を載せて焼くと、亀裂が発生しないはずがないと誰もが思います。だから、思いついたとしても誰もやらないはずです。それをあえてやったということです。

研究指導面のアドバイスなどは?

研究を始めて面白いと思えるまでには、時間が相当かかるということを覚悟しておいてほしい。ある程度信頼できるデータが出てきてグラフが一つ完成したところからが、訓練のしどころであり、本来の研究指導の始まりです。どうしてこんなデータになるのだろうかと考えて問題に切り込むところから、指導できることがたくさんあります。学部の人たちには、グラフができたら世界が変わるから我慢してやってみろ、と言っています。